一支高效的劳动力队伍,是企业生存发展的根本。盖雅工场致力于用科技让劳动力更高效。八年来,我们与众多企业合作,帮助他们优化员工排班、管理复杂考勤、评估并改善劳动绩效,让员工全情投入,让生意欣欣向荣。

这些在劳动力管理方面的典范企业,让公司和员工共同成长。我们关注这些典范企业的动态,与大家分享他们的故事。

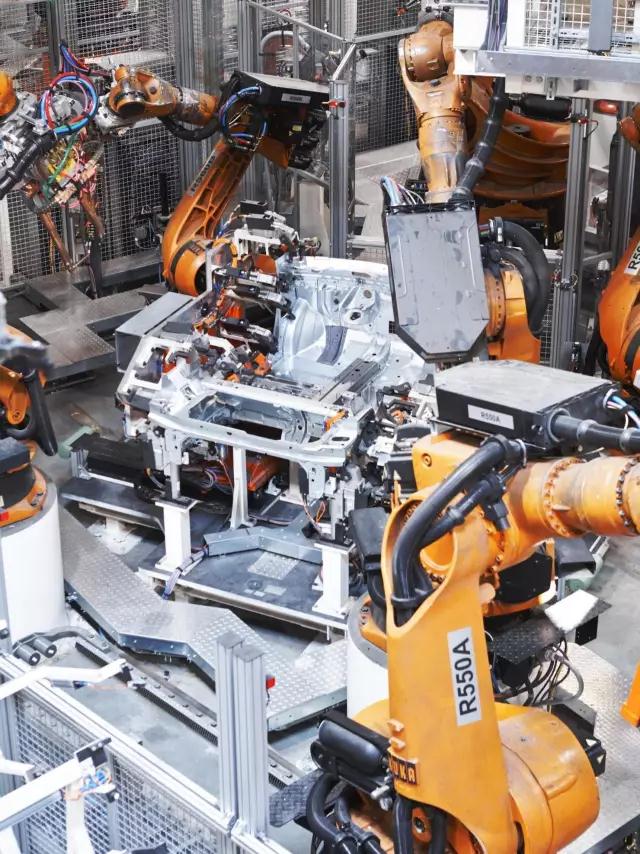

500 多名机器人组团入侵法国汉巴赫?这不是末日来临,更不是科幻大片,在smart fortwo的诞生地——法国汉巴赫工厂里,这些机器人以严谨的步奏和精准的工艺打造出一辆辆smart fortwo,而它们正是蒂森克虏伯系统工程团队为smart fortwo汉巴赫工厂量身定制的车身装配系统的一有力组成部分。

在汉巴赫的汽车工厂里,500 多个机器人忙于smart fortwo车身组装线,这一场面蔚为壮观。当橙色的机器人将smart fortwo的车身侧围和汽车底板部分的钢板焊接在一起的时候,火星飞溅。看到被称为“城市精灵”的smart fortwo车身轮廓开始成型时,来自蒂森克虏伯系统工程团队的Uwe Kasper和Michael Schumacher发自内心地自豪。因为,正是蒂森克虏伯系统工程团队让整条smart fortwo组装线高效运转起来。

时尚两座微型车smart fortwo拥有袖珍车身和卡通外形,当它灵动地穿行于城市街道时, 就成了一道靓丽的风景线。在汉巴赫的工厂里,备受年轻人喜爱的smart fortwo是如何生产的呢?把话筒递给蒂森克虏伯,让蒂森克虏伯来回答这个问题。

是蒂森克虏伯,是我们的系统工程团队为汉巴赫工厂组建了完整的车身组装流水线,规划、建造了完整的生产系统,并对机器人进行编程。从组装流水线动工建设,到为整个装配线进行次生产测试,蒂森克虏伯仅用了8个月,是不是很厉害?

如科幻大片一般的机器人生产军团是如何组装smart fortwo车身的呢?蒂森克虏伯带你一睹为快。

在汉巴赫工厂里,smart fortwo的车身组装工作在3个总面积逾12,000平方米的车间里进行。这三个车间分别是23号车间、2号车间及52号车间。

23号车间

在23号车间里,工人将汽车的纵梁和车身底板的后部部件组装在一起。23号车间是工厂里为数不多的几个仍需工人参与操作的车间之一。随后,安装好的部件由机器人进一步完成焊接及加工。除了车身底板后部部件, smart fortwo车身底板的中间部件也在23号车间进行加工。

2号车间

通过工厂各个站点的传送带、轨道传送系统等物流系统的传递,在23号车间组装好的部件被运送到2号车间里。在这里,机器人将车身底板的前、中、后三个部分组装成一个整体。

52号车间

在52号车间,机器人将车身侧围和车身底板组装在一起,由此smart fortwo汽车的独特的外形便已显现。在将车身移送到喷涂车间前,我们的机器人军团需将大约300个汽车零部件焊接在一起,而这一过程需完成的焊点接近3200个。

得益于蒂森克虏伯系统工程团队在设计smart fortwo上代车型的生产系统所积累的经验,新项目工程推进得高效又顺畅。在为汉巴赫工厂安装新的汽车组装系统的同时,工厂的汽车生产组装工作并没有停止,蒂森克虏伯直接围绕着旧的系统进行了新系统的车间建设。

而在项目进行的过程中,依托良好的团队协作,蒂森克虏伯在我们的客户戴姆勒集团、联合开发公司Renault及系统运营商Magna之间进行了良好的协调沟通,由此使得项目可以顺利完工。值得一提的是,除了以上公司,当地众多的企业也参与了项目建设。在整个项目的运作中,来自17个国家的365名不同公司的员工参与了这个项目。

除了提供用于汽车组装和测试的系统,蒂森克虏伯还为汽车制造商和零部件供应商提供发动机、变速器和电池生产的个性化定制系统。在打造智能工厂的道路上,蒂森克虏伯已成为汽车行业内的一股创新力量。

深度阅读: