提到共享用工,你首先会想到的是什么?

我想大多数人的初印象仍停留在2020年,曾火爆一时的盒马鲜生与连锁餐饮共享用工。

脱离当年的特殊场景,共享用工这一概念开始在一些企业内部悄然兴起,如连锁零售不同门店之间、服务业不同项目之间、制造业不同产线之间都希望通过共享用工充分利用业务的波峰浪谷来合理安排员工。

相较于其他行业,制造业不仅希望通过共享来降低人力成本,实际上还面临很多与“钱”无关的难题,如招人难、技术工人培养周期长。

都机器换人了,

还面临招工、培养的难题?

机器换人、黑灯工厂这些词汇是我们关于智能工厂的最朴实的想象,在这种图景中,未来的工厂将是拥有少量高技能人才的“无人工厂”,因此过往用工管理难题也随之消失。但可口可乐高度自动化的工厂告诉我们,实际并非如此。

在年产量高达7500万标箱的太古可口可乐工厂,我们基本不会看见大规模的工人聚集,每条产线大概零星的几位工人在某个机器旁监控着机器,只会在特殊情况下才会进行干预。

但即使如此,他们依旧面临着招工、培养等用工管理难题。

背后的原因是什么呢?

首先,从市场和业务需求来看,可乐等饮料具有明显的淡旺季属性,夏季和春节期间是需求高峰期,但因为饮料的保质期等限制,生产无法全年平均规划,需要跟随市场波动,生意因此存在高低峰。

缺人则成为生产高峰期面临的重要问题,难以解决。因为工厂自动化之后,企业所缺的工人基本都是高技能的熟练工,很难短期内通过招聘来补充。面临这种情况,为保证旺季的生产需求,工厂只得在现有的产线和员工中想办法。

在太古可口可乐上海申美工厂,目前有6条汽水生产线,每条产线生产的产品不同,生产需求也不同。这意味着生产压力大的产线可以从其他产线借调员工、增加排班,以此争取更多生产时间。本质上就是让各产线用工和排班打通共享。

其次,从员工的培养发展的角度来看,在机器换人后,所需要的高技能熟练工不仅招聘困难,而且培养周期较长,企业因此对员工的稳定性要求更高了,培养发展计划首先关注的也是现有员工,希望让员工成为多技能员工,并匹配相应的激励和发展计划,而不是招更多人。这种理念也是产线共享用工的重要驱动因素。

在业务和人才发展需求双向驱动下,太古可口可乐认为共享用工将成为企业要推动重要事项,同时也是一件难而正确的事。由于跨产线共享用工管理受制的规则和因素较多,管理的复杂度直线上升,因此对企业的管理精细化程度和数字化基础都提出了更高要求。

2条产线初试共享用工

每次排班要耗费4-6小时

太古可口可乐算是走在了机器换人和自动化生产的前列,他们工厂的人数并不多。

以太古可口可乐上海申美工厂为例,该工厂人员规模为2400人左右(申美金桥厂制造部330人),每条产线10-20人不等,一条产线的每个班次10人左右。对任何一家拥有着成熟管理和运营模式的企业而言,这种规模的排班并不是一件难事,依赖人脑似乎也可以快速完成。

但与我们的认知相冲突的是,太古可口可乐却早在2020年制定劳动力管理数字化的蓝图时,就将自动化共享排班纳入其中了,并与盖雅进行了探讨和上线规划。

他们深知共享用工背后的排班“复杂度”。

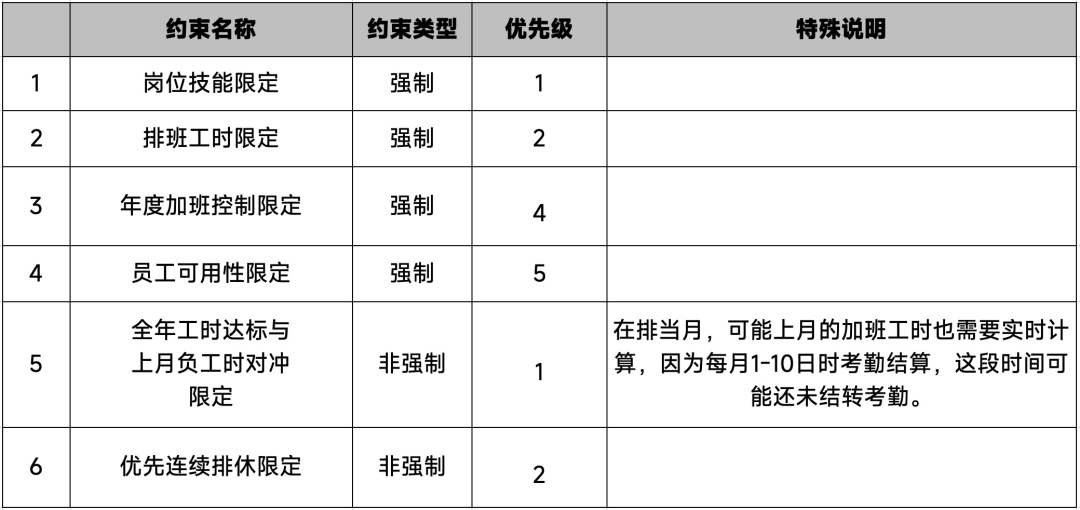

共享用工对精细化管理程度要求只会更高,精细化不仅体现于考虑各种限制规则,而且更重要的是需要对排班影响因子进行优先级排序(如下图示例)。

首先,员工工时可用性与岗位需求相匹配。

太古可口可乐的产线排班采用三班 (3 个班组)两倒 (2个早晚班)的方式进行排班,每个班组在一段时间所上的班次是固定的(如下)。

1. 班组:早早晚晚休休早早晚晚休休

2. 班组:晚晚休休早早晚晚休休早早

3. 班组:休休早早晚晚休休早早晚晚

在固有班次下,如果某一岗位人员不足,首先可以从产线从休息班借调员工,仍然不足,便可从其他产线借调员工。

其次,借调过程中也需考虑员工技能与岗位匹配度。

目前,太古可口可乐每条产线20位员工大概可以被分成6个不同的岗位,有些产线不允许夜间生产,有些特殊岗位对员工的熟练等级有着明确要求。除此之外,排班约束条件中还有一些非强制因素,如“优先连续排休”“工时对冲”。

总之,要完整考虑所有规则,筛选出最优的班次,这个过程就必然涉及大量沟通,以至于仅2条产线的共享排班(周排班)都要耗费4-6小时,且无法完全保证准确度。

在这种情况下,太古可口可乐很难在企业更大范围地推广共享用工。

因此,当考勤系统在他们全国所有工厂全部上线之后,2022年底太古可口可乐便迅速启动了智能排班项目,希望尽快实现自动化排班,扩大共享用工的范围。

6条产线全部实现共享用工,

产能提升不加人,员工轻松不熬夜

提到共享排班的价值,我们最容易想到的是降低人力成本。

例如同是盖雅客户的徐福记,通过中央排班(产线人员共享)将用工需求从5000人减少到4000,极大程度上缓解了工厂的招聘压力。

对太古可口可乐而言,共享排班也发挥了降本的价值,但却不止于此。

太古可口可乐上海申美工厂的6条产线共享用工后,在不新增人力成本和招聘压力的情况下工厂产能提升2%,而且由于跨产线人力共享协调,员工也更轻松了,加班减少。

更为重要的是,实现自动化排班之后,由于排班更加科学,以及适岗可视化增强,多技能标签管理线上化,让员工的体验和成长需求都得到了满足,满意度也随之提升。

同时,HR也可以借助员工技能标签数据和工时数据,进一步完善和匹配对应的员工培养和发展计划。

取得这一切成果的关键则太古可口可乐自身管理理念和管理基础,但在其推动的过程中,自动化排班的价值也不容忽视,因为进一步增强了共享用工的影响范围。

诚如他们所言,“仅仅依赖人脑去落实这项工作,不经济也不可持续。”

在过去,太古可口可乐过去仅仅两条产线进行了共享用工(排班效率限制),而在自动化排班上线之后,共享用工覆盖全部产线,这恰恰是推动生产率提升的关键所在。

与此同时,排班效率也提升了97%,排班准确度提升至100%。

所以,在他们看来,管理理念和管理基础帮助共享用工在太古可口可乐实现从0到1的跨越,智能排班则帮助他们实现从1到10的跨越。

猜你喜欢

人效提升指引

WFM系统选型建议

行业方案与实践

盖雅服务他们,他们改变世界

.jpg)